对封装胶性能的关键影响 作为N-甲基吡咯烷酮(NMP)的源头生产厂家,我们深知NMP作为电子封装胶的核心溶剂,其品质直接决定了封装胶的性能,进而影响电子元器件的可靠性和使用寿命。在电子封装胶(如环氧封装胶、有机硅封装胶)的生产和应用中,NMP通过溶解、分散、调节粘度等作用,从多个维度对封装胶性能产生关键影响。

首先,NMP 对电子封装胶的溶解性和分散性起着决定性作用,直接影响封装胶的均匀性和稳定性。电子封装胶通常由树脂(如环氧树脂、有机硅树脂)、固化剂、填料(如二氧化硅、氧化铝)、助剂(如偶联剂、消泡剂)等多种成分组成,这些成分的溶解性和分散性差异较大。NMP 凭借高极性(偶极矩 4.0 D)和强溶解力,能快速、充分地溶解树脂和固化剂,同时使填料和助剂均匀分散在体系中,避免出现成分团聚或分层现象。若 NMP 纯度不足(如含有微量水分、杂质)或溶解力不够,会导致封装胶体系不均匀,固化后出现内部气泡、局部应力集中等问题,进而降低封装胶的力学性能和绝缘性能。我们作为源头厂家,生产的 NMP 纯度稳定在 99.95% 以上,水分含量低于 30ppm,能确保封装胶各成分充分溶解分散,使封装胶体系均匀稳定,为后续性能提升奠定基础。

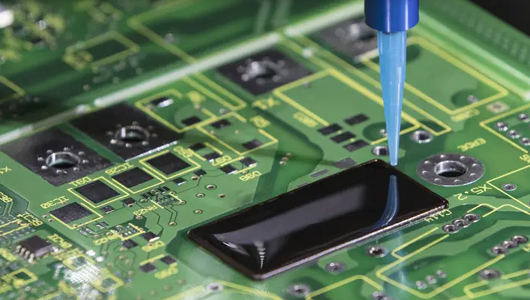

其次,NMP 通过调节电子封装胶的粘度,影响封装胶的施工性能和封装效果。电子元器件(如芯片、传感器、LED 灯珠)的封装对胶液粘度有严格要求:粘度过高会导致胶液流动性差,无法充分填充元器件的微小缝隙(如芯片与基板之间的间隙),出现空洞或漏封现象;粘度过低则可能导致胶液流淌过快,造成封装厚度不均或污染其他部件。NMP 作为溶剂,可通过调整其添加量,将封装胶的粘度精准控制在客户所需范围(通常为 500-5000 mPa・s,具体根据封装工艺而定)。例如,在 LED 芯片封装中,需将封装胶粘度控制在 1000-2000 mPa・s,以确保胶液能均匀覆盖芯片表面,同时避免流淌到电极上造成短路;而在功率半导体模块封装中,为填充较大的散热间隙,需将粘度控制在 2000-3000 mPa・s。我们可根据客户的封装胶配方和工艺需求,提供不同纯度、不同挥发速率的 NMP 产品,帮助客户精准调节封装胶粘度,优化施工性能,确保封装效果达标。

最后,NMP 的挥发特性和残留量对电子封装胶的固化性能和长期可靠性有重要影响。在封装胶固化过程中,NMP 会逐渐挥发,若 NMP 挥发速率过快,会导致封装胶表面快速固化,内部溶剂无法及时排出,形成内部气泡或收缩裂纹;若挥发速率过慢,则会延长固化时间,降低生产效率,且可能导致固化后仍有 NMP 残留,影响封装胶的耐高温性、耐湿性和绝缘性能。我们生产的 NMP 具有稳定的挥发速率(在 80℃环境下,挥发速率为 0.8-1.0 g/h・cm²),能与封装胶的固化工艺(如温度、时间)完美匹配,确保在固化过程中均匀挥发,残留量低于 50ppm。同时,低残留的 NMP 还能提升封装胶的耐老化性能,经测试,使用我们 NMP 的电子封装胶在 125℃、相对湿度 85% 的环境下老化 1000 小时后,其剪切强度仍能保持初始值的 90% 以上,绝缘电阻变化率低于 10%,远优于行业平均水平。

总之,NMP 作为电子封装胶的核心溶剂,其品质直接关系到封装胶的均匀性、施工性、固化性能和长期可靠性。我们作为源头生产厂家,始终以高标准把控 NMP 的生产工艺,为电子封装胶企业提供高品质、定制化的 NMP 产品,助力其生产出高性能的电子封装胶,推动电子信息产业的发展。